公司新聞ZHENGLIHANG

醫(yī)用精密注塑模具良好的脫模性能

信息來源:本站 | 發(fā)布日期:

2025-09-16

| 瀏覽量:

關(guān)鍵詞:

醫(yī)用精密注塑模具良好脫模性能的重要性

在醫(yī)用塑料制品生產(chǎn)中,良好的脫模性能至關(guān)重要。醫(yī)用產(chǎn)品對表面質(zhì)量要求嚴苛,若有劃痕、毛刺等缺陷,不僅影響外觀,還可能滋生細菌,引發(fā)感染風險,危及患者健康。同時,良好的脫模性能可提高生產(chǎn)效率,減少因脫模困難導致的生產(chǎn)中斷和模具損壞,降低生產(chǎn)成本。

影響醫(yī)用精密注塑模具脫模性能的因素

1. 模具材料

特性要求:模具材料需具備高硬度、高耐磨性和良好的拋光性能。高硬度和耐磨性可保證模具在長期使用中不易磨損,維持型腔尺寸精度;良好的拋光性能能使模具表面光滑,減少塑料與模具間的摩擦力,利于脫模。

常用材料及優(yōu)勢:如S136不銹鋼,具有優(yōu)良的耐腐蝕性和拋光性,適用于生產(chǎn)對表面質(zhì)量要求高的醫(yī)用塑料制品,如光學鏡片、醫(yī)療器械外殼等;NAK80材料有良好的鏡面拋光性能和切削加工性能,常用于制造高精度醫(yī)用塑料模具。

頂出機構(gòu):頂出機構(gòu)的設(shè)計直接影響脫模效果。合理的頂出機構(gòu)應(yīng)能保證制品在脫模過程中受力均勻,避免制品因局部受力過大而變形或損壞。常見的頂出機構(gòu)有頂針、頂塊、推板等。對于形狀簡單的制品,可采用頂針頂出;對于形狀復雜或壁厚不均勻的制品,可采用頂塊或推板頂出。

潤滑性:塑料材料的潤滑性也會影響脫模性能。一些塑料材料本身具有良好的潤滑性,如聚四氟乙烯(PTFE),在脫模時摩擦力較小;而一些塑料材料潤滑性較差,如聚碳酸酯(PC),在脫模時可能需要借助脫模劑來減少摩擦力。

模具溫度:模具溫度對塑料的冷卻和收縮有重要影響。模具溫度過高,塑料冷卻速度慢,收縮不均勻,會增加制品與模具之間的摩擦力;模具溫度過低,塑料冷卻過快,可能會導致制品內(nèi)部產(chǎn)生應(yīng)力,影響制品的質(zhì)量和脫模性能。因此,需根據(jù)塑料材料的特性和制品的要求,合理控制模具溫度。

精確計算脫模斜度:根據(jù)制品的形狀、尺寸、材料收縮率等因素,精確計算并設(shè)置合理的脫模斜度。可通過計算機輔助設(shè)計(CAD)軟件進行模擬分析,確保脫模斜度能夠滿足制品的脫模要求。

改進頂出機構(gòu)設(shè)計:根據(jù)制品的特點,選擇合適的頂出機構(gòu),并優(yōu)化其布局和頂出力分配。

完善排氣系統(tǒng)設(shè)計:合理設(shè)置排氣槽的位置和尺寸,確保模具型腔內(nèi)的氣體能夠及時、順利地排出。可采用真空排氣、多級排氣等先進的排氣技術(shù),提高排氣效果。

進行表面處理:對模具表面進行鍍鉻、氮化等表面處理,可提高模具表面的硬度和耐磨性,減少塑料與模具之間的摩擦力。

控制模具溫度:采用先進的模具溫度控制系統(tǒng),如模溫機、冷卻水道等,精確控制模具溫度。根據(jù)塑料材料的特性和制品的要求,合理調(diào)整模具溫度,確保塑料能夠在適宜的溫度下冷卻和收縮。

正確使用脫模劑:按照脫模劑的使用說明,正確噴涂或涂抹脫模劑。注意脫模劑的用量不宜過多,以免影響制品的表面質(zhì)量和后續(xù)加工。同時,定期清理模具表面的脫模劑殘留物,保持模具表面的清潔。

在醫(yī)用塑料制品生產(chǎn)中,良好的脫模性能至關(guān)重要。醫(yī)用產(chǎn)品對表面質(zhì)量要求嚴苛,若有劃痕、毛刺等缺陷,不僅影響外觀,還可能滋生細菌,引發(fā)感染風險,危及患者健康。同時,良好的脫模性能可提高生產(chǎn)效率,減少因脫模困難導致的生產(chǎn)中斷和模具損壞,降低生產(chǎn)成本。

影響醫(yī)用精密注塑模具脫模性能的因素

1. 模具材料

特性要求:模具材料需具備高硬度、高耐磨性和良好的拋光性能。高硬度和耐磨性可保證模具在長期使用中不易磨損,維持型腔尺寸精度;良好的拋光性能能使模具表面光滑,減少塑料與模具間的摩擦力,利于脫模。

常用材料及優(yōu)勢:如S136不銹鋼,具有優(yōu)良的耐腐蝕性和拋光性,適用于生產(chǎn)對表面質(zhì)量要求高的醫(yī)用塑料制品,如光學鏡片、醫(yī)療器械外殼等;NAK80材料有良好的鏡面拋光性能和切削加工性能,常用于制造高精度醫(yī)用塑料模具。

2. 模具結(jié)構(gòu)設(shè)計

脫模斜度:在模具設(shè)計時,合理設(shè)置脫模斜度是關(guān)鍵。脫模斜度可使制品在脫模時受到一個沿開模方向的斜向力,減少制品與模具型腔之間的摩擦力,便于制品順利脫出。脫模斜度的大小需根據(jù)制品的形狀、尺寸、材料收縮率等因素確定。一般來說,制品高度越高、壁厚越薄、材料收縮率越大,所需的脫模斜度也應(yīng)越大。頂出機構(gòu):頂出機構(gòu)的設(shè)計直接影響脫模效果。合理的頂出機構(gòu)應(yīng)能保證制品在脫模過程中受力均勻,避免制品因局部受力過大而變形或損壞。常見的頂出機構(gòu)有頂針、頂塊、推板等。對于形狀簡單的制品,可采用頂針頂出;對于形狀復雜或壁厚不均勻的制品,可采用頂塊或推板頂出。

排氣系統(tǒng):排氣不暢會導致模具型腔內(nèi)氣體無法及時排出,在制品表面形成氣泡、熔接痕等缺陷,同時也會增加制品與模具之間的摩擦力,影響脫模性能。因此,模具設(shè)計中需合理設(shè)置排氣槽。排氣槽的尺寸和位置應(yīng)根據(jù)制品的形狀和尺寸確定。

3. 塑料材料特性

收縮率:不同塑料材料的收縮率不同,收縮率大的材料在冷卻后會緊緊包裹在模具型芯上,增加脫模難度。例如,聚丙烯(PP)的收縮率較大,在注射成型后容易與模具型芯粘連,脫模時需要較大的頂出力。因此,在設(shè)計模具時,需充分考慮塑料材料的收縮率,合理調(diào)整模具尺寸,以保證制品能夠順利脫模。潤滑性:塑料材料的潤滑性也會影響脫模性能。一些塑料材料本身具有良好的潤滑性,如聚四氟乙烯(PTFE),在脫模時摩擦力較小;而一些塑料材料潤滑性較差,如聚碳酸酯(PC),在脫模時可能需要借助脫模劑來減少摩擦力。

4. 工藝參數(shù)

注射壓力和速度:注射壓力和速度過高會導致塑料在模具型腔內(nèi)填充過緊,增加制品與模具之間的摩擦力,使脫模困難。因此,在注射成型過程中,需根據(jù)塑料材料的特性和制品的要求,合理調(diào)整注射壓力和速度。模具溫度:模具溫度對塑料的冷卻和收縮有重要影響。模具溫度過高,塑料冷卻速度慢,收縮不均勻,會增加制品與模具之間的摩擦力;模具溫度過低,塑料冷卻過快,可能會導致制品內(nèi)部產(chǎn)生應(yīng)力,影響制品的質(zhì)量和脫模性能。因此,需根據(jù)塑料材料的特性和制品的要求,合理控制模具溫度。

改善醫(yī)用精密注塑模具脫模性能的方法

1. 優(yōu)化模具設(shè)計精確計算脫模斜度:根據(jù)制品的形狀、尺寸、材料收縮率等因素,精確計算并設(shè)置合理的脫模斜度。可通過計算機輔助設(shè)計(CAD)軟件進行模擬分析,確保脫模斜度能夠滿足制品的脫模要求。

改進頂出機構(gòu)設(shè)計:根據(jù)制品的特點,選擇合適的頂出機構(gòu),并優(yōu)化其布局和頂出力分配。

完善排氣系統(tǒng)設(shè)計:合理設(shè)置排氣槽的位置和尺寸,確保模具型腔內(nèi)的氣體能夠及時、順利地排出。可采用真空排氣、多級排氣等先進的排氣技術(shù),提高排氣效果。

2. 選擇合適的模具材料和表面處理

選用優(yōu)質(zhì)模具材料:根據(jù)制品的要求和生產(chǎn)批量,選擇具有高硬度、高耐磨性和良好拋光性能的模具材料。同時,考慮材料的成本和加工性能,確保模具在滿足性能要求的前提下,具有較高的性價比。進行表面處理:對模具表面進行鍍鉻、氮化等表面處理,可提高模具表面的硬度和耐磨性,減少塑料與模具之間的摩擦力。

3. 調(diào)整工藝參數(shù)

優(yōu)化注射工藝參數(shù):通過試驗和優(yōu)化,確定最佳的注射壓力、速度、保壓時間和冷卻時間等工藝參數(shù)。可采用響應(yīng)面法、正交試驗法等優(yōu)化方法,快速找到最優(yōu)的工藝參數(shù)組合。控制模具溫度:采用先進的模具溫度控制系統(tǒng),如模溫機、冷卻水道等,精確控制模具溫度。根據(jù)塑料材料的特性和制品的要求,合理調(diào)整模具溫度,確保塑料能夠在適宜的溫度下冷卻和收縮。

4. 使用脫模劑

選擇合適的脫模劑:根據(jù)塑料材料的特性和制品的要求,選擇合適的脫模劑。脫模劑應(yīng)具有良好的潤滑性、脫模性和耐熱性,且對塑料制品和模具無腐蝕作用。正確使用脫模劑:按照脫模劑的使用說明,正確噴涂或涂抹脫模劑。注意脫模劑的用量不宜過多,以免影響制品的表面質(zhì)量和后續(xù)加工。同時,定期清理模具表面的脫模劑殘留物,保持模具表面的清潔。

轉(zhuǎn)載請注明出處(醫(yī)用精密注塑模具良好的脫模性能:/companynews/422)

相關(guān)文章

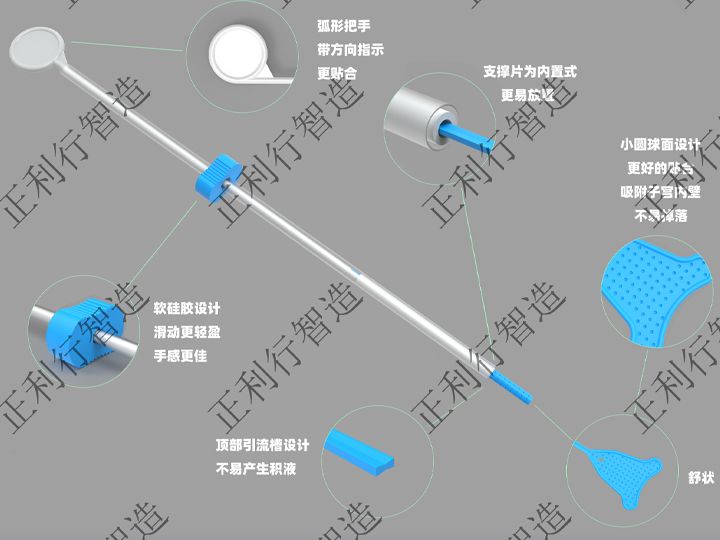

- 2025-10-23 > 醫(yī)用組織夾制造工藝與質(zhì)量控制:確保安全與有效性

- 2025-10-13 > 一次性切口保護套有哪些注意事項

- 2025-09-30 > 一次性穿刺器性能穩(wěn)定可靠

- 2025-09-16 > 醫(yī)用精密注塑模具良好的脫模性能

- 2025-09-04 > 夾持力對醫(yī)用組織夾的壽命有何影響

- 2025-08-29 > 一次性切口保護套降低感染風險

- 2025-08-07 > 一次性穿刺器操作方便快捷

- 2025-07-23 > 醫(yī)用精密注塑模具脫模性能的改進措施

- 2025-07-02 > 醫(yī)用組織夾安全性如何保障

- 2025-06-20 > 一次性切口保護套提高手術(shù)效率

相關(guān)產(chǎn)品